Il taglio a getto d'acqua risulta essere una risposta valida per affrontare molteplici problematiche, grazie soprattutto alla diversità di materiali che permette di tagliare. Se le caratteristiche che spesso spingono a preferirlo ad altre tecniche sono la versatilità e la reattività, i vantaggi sono numerosi e tangibili anche se si considera l’intero processo produttivo.

Come si vedrà, infatti, la macchina da taglio a getto d'acqua può contribuire a migliorare le diverse fasi della produzione: finitura, lavorazioni successive, saldatura, ecc.

Spesso però si rinuncia ad utilizzare questa tecnologia a causa della velocità di taglio (rispetto ad esempio al taglio laser), per cui una delle domande da porsi riguarda innanzitutto l'abrasivo: come dosarlo per ottenere risultati ottimali proprio dal punto di vista della velocità di taglio? E ancora: come ottimizzare i costi di funzionamento? E come incrementare la produttività della macchina da taglio a getto d'acqua, al fine di controbilanciare gli svantaggi legati al fattore velocità?

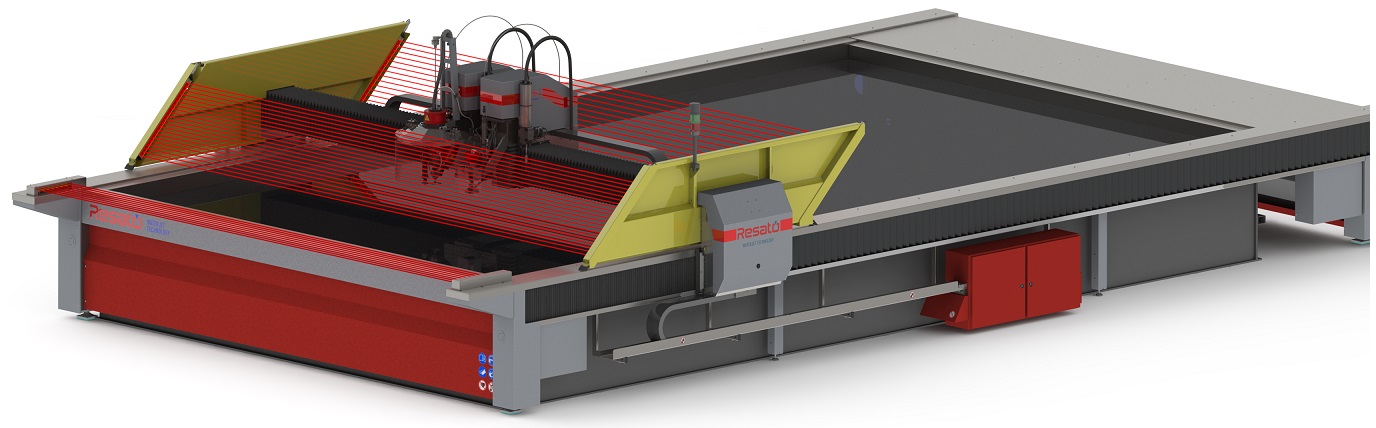

Metal-Interface ha intervistato Eric Le Strat, direttore commerciale della società Resato, il quale, forte di una solida esperienza tecnica, ci propone qualche spunto di riflessione per rispondere a questi interrogativi.

Il taglio a getto d'acqua come soluzione per migliorare il processo produttivo dei pezzi

Prima di abbordare gli aspetti più tecnici che riguardano l'abrasivo e il miglioramento della produttività, va innanzitutto ricordato che la tecnologia a getto d'acqua consente di ottenere una precisione maggiore alla fine del processo di taglio, di realizzare smussi e di tagliare pezzi o insiemi di pezzi in 3D.

Ne consegue che i tempi della finitura (specialmente la sbavatura), delle lavorazioni successive e dell'assemblaggio risultano notevolmente ridotti.

In che modo? La risposta è semplice: la maggiore precisione del taglio permette di limitare le lavorazioni successive su macchine utensili, particolarmente costose. Ma non solo, il getto d'acqua consente anche di evitare gli inconvenienti legati agli effetti della tempra, della sbavatura o del surriscaldamento, causati invece dal taglio laser, dall'ossitaglio, dal taglio al plasma, ecc.

Eric Le Strat porta l'esempio di un cliente che realizza dei miscelatori per la fabbricazione della carta, nonché dei pezzi che smuovono l'acqua per ossigenarla negli impianti di risanamento: «Questi miscelatori presentano dimensioni importanti, con una lunghezza che va dai 2 ai 3 metri e un diametro di 1,5 metri, e sono costituiti da delle grandi pale saldate su un'asse di trasmissione (lavorato su macchine utensili). Grazie al taglio a getto d'acqua si ottengono pale ben definite, che possono essere saldate sull'albero di trasmissione, il quale è invece lavorato su macchine utensili, e poi l'insieme viene bilanciato. Di fatto il taglio a getto d'acqua risulta quindi molto vantaggioso, limitando il numero delle ore da consacrare alle lavorazioni successive su macchine utensili.»Le macchine da taglio a getto d'acqua possono in effetti in alcuni casi sostituirsi alle macchine utensili, soprattutto perché in grado di realizzare sbozzi che si avvicinano moltissimo alla superficie finita.

Altro punto a favore del getto d'acqua è che il pezzo tagliato è già pronto per la saldatura. La realizzazione degli smussi tramite getto d'acqua offre infatti il vantaggio di ottenere un angolo preciso, ideale per la saldatura, e di far quindi penetrare a fondo nella materia il cordone di saldatura, in modo da realizzare una saldatura «profonda» e non «superficiale».

L'abrasivo: trovare il giusto equilibrio

Moteur pas à pas pour le mélange eau/abrasi Da un punto di vista teorico, il calcolo dell'energia cinetica risulta essere un elemento chiave per trovare l'equilibrio più coerente tra dosaggio dell'abrasivo e regolazione della pressione della pompa del getto d'acqua. L'energia cinetica (EC) è definita dal suo teorema: EC = 0,5 x mv2 (dove m è la massa e v la velocità).

Prendiamo l'esempio seguente: se un'auto (di 2 tonnellate) urta un camion (di 38 tonnellate), il parametro principale sarà m, la massa, che risulterà più rilevante della velocità (130 km/h per l'auto contro i 90 km/h del camion).

Ecco, per il getto d'acqua, il fenomeno è molto simile. In pratica da una parte c'è la massa erogata, ovvero la quantità di abrasivo, dall'altro la velocità del getto al quadrato, che dipende dalla pressione.Ad ogni materiale e ad ogni spessore corrisponde dunque un'energia applicata «ideale». E questa energia viene controllata tramite la pressione (ovvero la velocità) e un dosaggio sapiente dell'abrasivo. Una volta definiti questi parametri, bisogna poi adattare l'equilibrio abrasivo/pressione alla velocità di avanzamento della macchina.

«Si potrebbe essere tentati dall'aumentare la quantità di abrasivo (ovvero la massa erogata) per incrementare l'energia cinetica,» aggiunge Eric Le Strat, «solo che un esubero di massa rischia di provocare l'effetto inverso, perché se la quantità d'acqua che serve a erogare la sabbia abrasiva non è sufficiente, la velocità del getto della miscela cala di parecchio. E di conseguenza cala anche l'energia cinetica.»

«Anche la pressione potrebbe essere aumentata, per far variare il valore della velocità al quadrato (vedi: energia cinetica). Così facendo il taglio acquista effettivamente velocità, ma la sovrappressione genera un maggior numero di rotture quando si tagliano tubi, raccordi, giunti, ecc., rotture che si traducono in costi di manutenzione più ingenti. Inoltre, superata una certa pressione, la velocità del getto inibisce la corretta miscelazione della sabbia e la massa erogata diminuisce, facendo calare di riflesso l'energia del getto…»

Bisogna insomma trovare l'equilibrio tra una pressione d'uso che permetta di ottenere un processo affidabile e non troppo costoso, e la massa di abrasivo da erogare assieme a questa quantità d'acqua, quantità che permette di avere una certa velocità d'impatto, tenendo inoltre conto della velocità di avanzamento della macchina.

Eric Le Strat dà un'indicazione a riguardo: «il rapporto ottimale tra abrasivo e quantità d'acqua è di 1 a 7. Prendiamo ad esempio un ugello da 0,25 e una pressione di 3500 bar, con una quantità d'acqua di 1,74 litri al minuto, equivalenti a 1740 g d'acqua. In questo caso la quantità di abrasivo necessaria è pari a 250 grammi, con un dosaggio finale acqua/abrasivo che risulta mordace ma che riesce al contempo a conservare una buona velocità del getto. Ovviamente queste indicazioni restano teoriche, dato che ogni materiale e ogni spessore ha una propria capacità di assorbimento energetico. L'energia emessa va quindi dosata tenendo conto dei diversi gradi di assorbimento. Una volta controllata perfettamente l'energia del getto, per ottenere un risultato ottimale non resta che adattare la velocità di avanzamento»

Le macchine devono essere dotate di un motore in grado di dosare l'abrasivo.

Le macchine dotate di un dosaggio controllato da un motore passo-passo, associato ad un pilotaggio elettronico, permettono di dosare l'abrasivo con precisione al grammo in modo da poter calcolare l'energia indirizzata sul pezzo ed essere certi di ben gestire il dosaggio.

Ridurre la manodopera su una macchina da taglio a getto d'acqua

La produttività della macchina può essere migliorata impostando in automatico una serie di programmi di taglio e facendo quindi in modo che la macchina produca durante diverse ore senza l'intervento dell'operatore. Questa soluzione consiste nell'impostare e poi lanciare una successione di programmi adattati ai diversi materiali e spessori.

Prima di lanciare la successione, l'operatore sistema sul piano di taglio della macchina i diversi materiali da tagliare. La macchina verifica quindi, automaticamente e ad ogni cambio di programma, che lo spessore reale corrisponda a quello impostato, e procede poi al taglio con il programma idoneo.

«In questo modo», spiega Eric Le Strat, «è possibile impostare in automatico dei lunghi programmi notturni in modo da riservare le ore della giornata alle urgenze e agli imprevisti.»

Migliorare il rendimento di una macchina da taglio a getto d'acqua

Limitare le zone inaccessibili durante il taglio

Solitamente le fotocellule vengono installate su tutto il perimetro della macchina, per cui tutta la zona circostante diventa inaccessibile, cosa che ad esempio impedisce all'operatore di scaricare i pezzi in tempo mascherato.

Come suggerisce Eric Le Strat, «per rimediare a questo inconveniente, basta un sistema di sicurezza situato nelle immediate vicinanze della parte pericolosa, che in questo caso è il ponte. Bloccare tutta la zona circostante la macchina situando le fotocellule su tutto il contorno è controproducente: una distribuzione delle fotocellule sul ponte è sufficiente a garantire la sicurezza della zona pericolosa, ovvero quella del ponte e della testa di taglio.»

Grazie a questa soluzione, diventa fattibile scaricare e caricare la macchina durante il taglio, nel rispetto delle norme di sicurezza e proteggendo sia il ponte che l'operatore, e aumentando di conseguenza lo spazio disponibile a terra. Non si perdono metri quadri utili a causa del perimetro di sicurezza della macchina e non è necessario aspettare la fine del programma di taglio per recuperare i pezzi.

Un piano di taglio più ampio

Un altro modo per migliorare la produttività di una macchina da taglio a getto d'acqua è quello di ricorrere a piani di taglio più ampi per aumentare la superficie disponibile. Di fatto la scelta delle dimensioni del piano di taglio influenza direttamente la successione dei programmi di taglio e il lavoro in tempo mascherato, poiché aumentando le dimensioni del piano si può includere un numero maggiore di programmi in una stessa successione e l'operatore può intervenire durante la produzione (in tempo mascherato dunque).Eric Le Strat conclude così: «In sostanza non dovete concentrarvi unicamente sulla velocità di taglio, ma tenere conto dell'intero processo: la fase preparatoria della produzione, ma anche la fase di taglio e quella successiva al taglio, che comprende lo scarico dei pezzi in tempo mascherato, mentre la macchina è in fase di produzione.»

Scopri di più su RESATO!

Sfoglia il catalogo delle macchine da taglio a getto d'acqua di RESATO!

Copyright - riproduzione vietata senza un’autorizzazione scritta da parte di Metal-Interface

Metal-Interface si preoccupa di proteggere la vostra privacy: quando inviate una richiesta o ponete una domanda, i vostri dati personali vengono trasmessi al fornitore interessato o, se necessario, a uno dei suoi responsabili regionali o distributori, che sarà in grado di fornirvi una risposta diretta. Consultate la nostra Informativa sulla privacy per saperne di più su come e perché trattiamo i vostri dati e sui vostri diritti in relazione a tali informazioni. Continuando a navigare nel nostro sito, accettate i nostri termini e condizioni d'uso.

Taglio a getto d'acqua Articolo tecnico

Taglio a getto d'acqua Articolo tecnicoTaglio a getto d'acqua: quali aspetti considerare prima di investire?